タオルの名産地であり、日本のタオルの発祥の地でもある大阪・泉州。

先日、竹利タオル有限会社さん・ダイワタオル共同組合さん・ 中プリントさん・ 岸本捺染さん にご協力いただき、工場見学をさせていただきました。

目次

6 最後に

1. 製織 (竹利タオル製織工場)

はじめに、竹利タオルさんの製織工場で、実際に糸からタオルを織っていく工程を見学させていただきました。

綿糸の処理

あらかじめ、サイジング(綿糸の強度を上げるために糸にのり付けをする工程)された糸をビーム(家庭用ミシンに使うボビンの巨大版)という巨大なバーベルのようなものに巻き付け、機械に糸をセットします。

パイルの仕組み

普通の布織物は経糸(タテ糸)と緯糸(ヨコ糸)が1本ずつなのに対して、タオルの場合は、タテ糸がパイルとなる糸(上糸)、パイルを支える糸(下糸)の2本あるのが特徴となります。

これらのタテ糸とヨコ糸が3本交わると一つのパイルが形成されます。

どのようなタオルを作るかによって、糸の種類や太さ、タテ糸・ヨコ糸の本数が変わっていきます。

製織

織る際にパイルになる方の糸を地糸より早く糸送りをすることで、時間差ができて糸があまり、それがパイルになります。

その際に、ヨコ糸を空気によって飛ばしていることを聞き、現代の革新的な技術に驚きました。

スピードを変えればパイルの長さを自在に操れるみたいです。

製織機の幅いっぱいに織るため、一度に6つ分のロールが織り上がります。

簡単な柄なども、織機の端にあるコンピューターで設定して織ることができます。

経糸・緯糸の数千本のうち、1本でも切れるとドロッパーが落ちて機械が止まるようになっていました。

試行錯誤を繰り返し、今の機構に辿り着いたと聞き、長年の経験や失敗を活かしたシステム作りに感銘を受けました。

2. 染色 (ダイワタオル協同組合)

糊抜き

製織された生地には、織りやすいように糊がついています。

そのため、染色する前に糊抜きが必要になります。

アミラーゼが活発になる温度と湿度を保ち、約18時間かけて糊を分解してもらいます。

部屋中が温度と湿度がかなり高くなっていて、サウナのようでした。

精練漂白

糊抜きを終えたタオル生地は、精練漂白をします。

精練漂白とは糸に含まれる不純物を取り除き、タオルを白く美しくする工程です。

糊抜き、精練漂白を行う事によって、綿本来の吸水性を引き出すことができます。

次亜塩素、過酸化水素、苛性ソーダを入れて、真空窯で4~5時間焚きます。

高温にするほど白くなりますが、製織段階で柄を入れたタオルは色が落ちてしまうので、70℃以上にできないため、他のものと比べ白度は落ちるそうです。

精練漂白後のタオルは、まず柔軟剤をつけて60~70℃くらいのお湯で洗い、それから水で洗い流します。

染色

カラータオルの場合は、漂白後に染色工程に入ります。

染色機に染料とお湯を入れてタオルを染めていきます。

染料の色は70%ほどしか入らないそうですが、お湯の温度によっても仕上がりの色が変わるそうです。

染ムラができてしまったときは、もう一度染料を加えて染め直しをします。

バスマットや厚手の染まりにくい物は、液流染色機(写真右)を使用して染色します。

液流とは言いますが、染色液が流れる訳ではなくタオルの方を流して染めるようです。

染色を終えたタオルは、再度 柔軟剤をつけて湯煎して水洗いをします。

乾燥

最後に乾燥工程へと入ります。

乾燥方法は商品によって異なります。

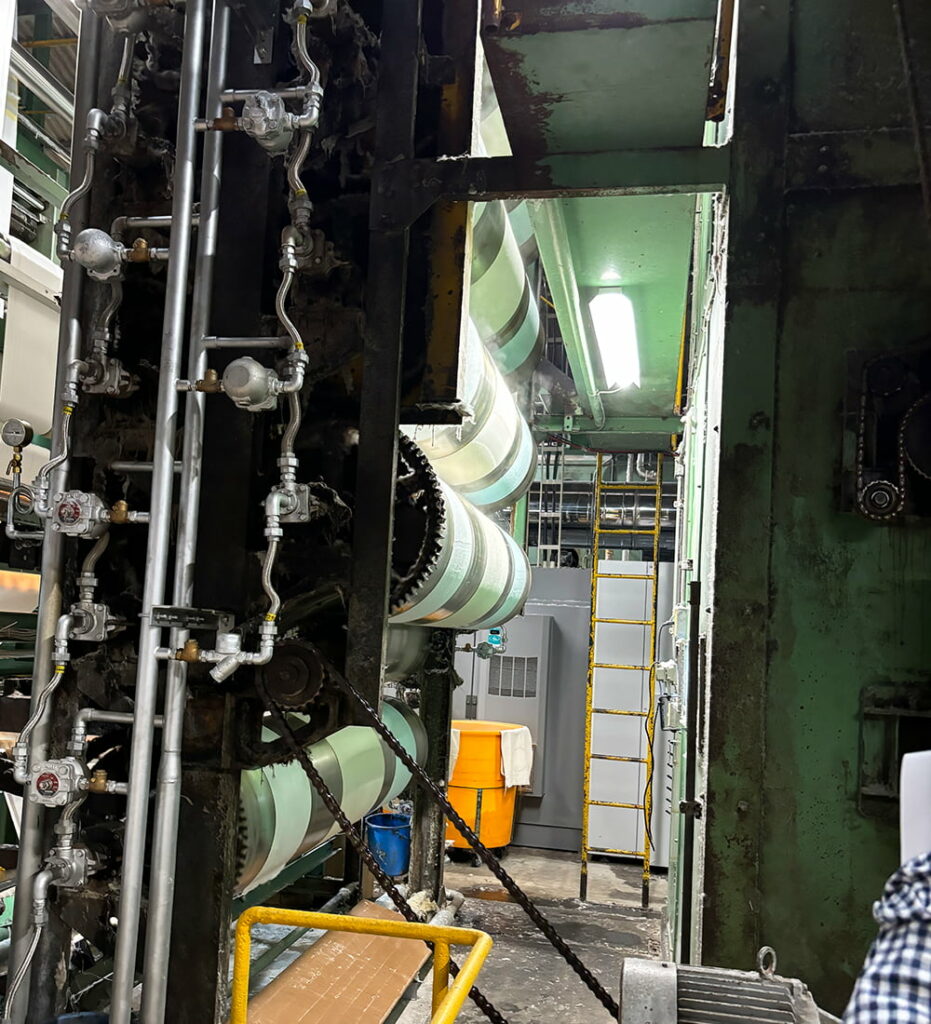

シリンダー・熱風・タンプラ―乾燥機と3種類あり、それぞれ風合いが変わります。

シリンダー乾燥機は、 シリンダー(ローラー)内部に蒸気を通し加熱させ、その表面に布を接触させながら乾燥するため、ペタッとした風合いになります。

熱風乾燥機は、タオルを波打たせて乾燥させるためフワッとした風合いになります。

タンブラー乾燥機は、熱や風を起こし、叩きなどの動作によってスピーディーに乾燥を行う方法です。ふんわり柔らかい風合いになりますが、毛羽が立ちやすくなります。

当店のjapanese styleは、シリンダー乾燥機で仕上げています。

水の浄化

使用した水は屋上にある巨大なプールで、バクテリアによって糊などの不純物を分解させて、綺麗にしてから川に放流します。

大阪湾の底質の暫定除去基準値は厳しく、50ppm(通常は100ppm)ですが、ここでは28ppmにまで浄化しているようで、環境への配慮もされていました。

3. プリント (中プリント工場)

プリント前の準備

当店のjapanese styleは、中プリントさんの工場でプリントされています。

入り口には、たくさんのバケツの中に色とりどりの顔料が入っていました。

原液は12色くらいあり、それを調合して色々な色を作ります。

混色は白いベース糊に絵具と同じように色を混ぜます。

スクリーンは、メッシュを張って黒い樹脂を塗り、トレーシングペーパーを使って模様を入れてから、紫外線を当てて作っているそうです。

プリント

二人でタオルの端を持ち、手作業で機械にセットします。

調合された顔料を、一色ずつスクリーンに載せて、版画のようにプリントしていきます。

機械は使いつつも、機械にセットする作業や色の調合、色載せは一枚一枚人の手によってされていて衝撃を受けました。

プリントが出来たら、100℃近い温度で1時間ほど乾燥機にかけます。

4. 縫製 (竹利タオル縫製工場)

染色やプリントが終わったタオルは、縫製工場にて長い状態から1枚ずつに裁断され、ヘム(生地の両端)をミシン掛けします。

機械で切ることも、縫うことも、畳むこともでき、さらには畳みジワを取るためにアイロンもかけてくれるという素晴らしいマシンが使われていて、感動しました。

japanese styleのてぬぐいは、柄が端まであるので上記のマシンは使わずに1枚1枚ミシンで縫製しています。

ハンカチは角を丸く縫うメロウ縫いなので、自動ミシンを使っているそうです。

5. 捺染タオル (岸本捺染)

捺染タオル とは

捺染タオル(なせんタオル)は通常のプリントとは違って、特殊な緯糸(横糸)で織られた原反素材のタオルにプリントを行い、その部分のみ染色反応させて色を定着させたタオルになります。

現在は環境問題への厳しい基準により、染料の色は、赤・紺・オレンジ・あずきの4色になりました。その4色の染料で混色したり、2色彫りをしたりすることもできます。

後晒し工法のタオルになるため、吸水性良く、余程の事がない限り色はそのまま維持される実用に向いたタオルです。

捺染

ローラーを回して判を付けていきます。

あらかじめ薬品を塗った緯糸だけに反応して色がついていくため、パイルには色がつかないようになっていました。

ローラーについたゴム印と、台の下にある染料で挟んで染め上げます。

なんと捺染の型は、手作業で作られています。

一枚一枚分厚いゴムをカッターを使い、切り抜いていました。

6. 最後に

普段何気なく使っている泉州タオルは、こんなにもたくさんの工程を経て作られています。

職人さんたちの丹精を込めて作られた泉州タオルは、使うたびにその優れた吸水性と柔らかさを実感でき、一度使えば手放せなくなるほどの快適さを提供してくれます。

その高い品質は、多くの人々に愛され続けています。

この記事を読んでくださった方々に、泉州タオルの魅力が少しでも伝わればうれしいです。

当店おすすめの泉州タオル